工大新闻

盘式连续干燥器的耙叶设计探讨

摘要:在所有传导式干燥机中,盘式连续干燥器的有效加热面积最高,理论上可达100%,但如果耙叶设计与选择不当,将导致实际有效加热面积降低,有的甚至低至50%以下,盘面上出现大量的裸露面积,严重影响了盘式连续干燥机效能的正常发挥。本文通过理论分析和图形解析方法,给出了盘式干燥机耙叶设计的一些准则,可消除盘面的裸露面积,提高干燥机的综合传热传质系数,确保盘式连续干燥机的节能优势。

盘式连续干燥器以其节能、环保等优势,在传导类干燥设备中独树一帜,推广使用范围越来越大,对提升我国干燥技术整体水平,降低能源消耗,起到了巨大推动作用。

传导干燥设备主要靠器壁来加热物料,一般料层较厚,不像对流干燥中的物料高度分散,因而,料层厚度和搅拌效果往往决定了整机的传热传质能力,在同等条件下,盘式连续干燥器的单位脱水能力之所以高于一般传导干燥设备,就是因为它直接与物料接触的有效加热面积最大,料层可控且较薄,搅拌效果好,物料加热面更新快,传热传质速率高,而其他一些传导干燥设备的有效加热面积只有20%~70%,料层也较厚。

盘式连续干燥器的搅拌效果取决于耙杆及耙叶的正确设计,已有文献[1][2]曾有过很多论述,但一些明显影响工作性能的结构参数,如耙叶设计对有效加热面积的影响,仍未见报道,本文现就这些参数的设计问题予以探讨。

1 耙叶支架中心孔到支点距离H对工作性能影响

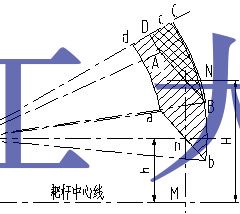

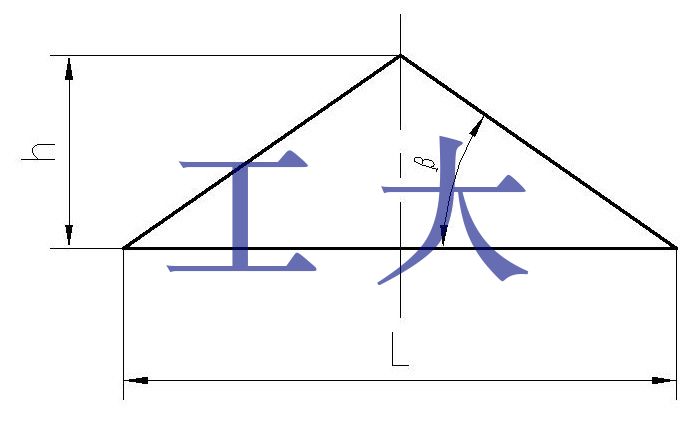

一种有代表性的简易耙叶设计如图1所示,由耙叶和两个支架及固定螺栓构成,耙叶角度可调。其中耙叶长度A,耙叶工作面与耙杆中心线(即耙叶两支架中心孔连线)夹角α,耙叶支点到支架中心孔距离H,两耙叶支架间距C。

图1. 耙叶设计简图

为了分析H对耙叶工作的影响,取长度和角度均相同的两个耙叶AB和ab,分别置于盘面的不同位置,AB支点距离H,ab支点距离h,H >

h,再以盘面中心为原点,分别以A、B、a、b为半径画弧,耙叶AB刮过的面积ABCD,耙叶ab刮过的面积abcd,很明显,ABCD <

abcd,即耙叶H小时,相同长度和角度的耙叶能控制更宽的盘面,从而可使用较少的耙叶控制整个料层,使物料铺满全部盘面。

不同H时的料环形态也不同,将图2的两个耙叶布置在两个相同盘面上,其中一个耙叶支点过盘面中心线,且该中心线与耙杆中心线平行,见图3,再按料环首尾相接

图2. 不同H时耙叶控制料环宽度比较

图2. 不同H时耙叶控制料环宽度比较

的原则等间距布置4个耙叶,结果显示,耙叶支点过中心线时,内外环间距基本相等,相邻料环首尾相接,物料可以铺满盘面,如图3。而H较大时,料环较窄(见图4),内环面积明显小于外环,且内外环不能首尾相接,中间出现空隙。盘干机正常操作时,只要耙叶长度和角度相同,耙叶刮过的环形区域间隔相等,但由于内环直径较小,外环

图3. 耙叶支点过中心线且H较小时的料环形态

图3. 耙叶支点过中心线且H较小时的料环形态

图4. 较大的H时料环形态

图4. 较大的H时料环形态

面积永远大于内环,这样,由外环聚拢来的物料摊开在内环时,形成了料层厚度差异,内环料层厚度稍大于外环,呈递增趋势,这对传质传热是不利的。如图4,当H较大时,内外环间距不等,内环面积比正常还要小,这就加剧了料层厚度的不均匀性,使内环物料产生堆积现象,阻碍物料的传热传质,降低干燥性能。同时,相邻料环之间的间隙区,物料实际上静止不动,没有被搅拌和移动,这与我们设计搅拌装置的初衷不符,应该是不允许的。

综上所述,耙叶支架中心孔到支点距离H并不是可以任意设计的,该值在数值上等于耙杆中心与回转中心的距离,耙叶支点位于回转中心线上,如图3所示,而类似图4的设计效果不好。

2 耙叶角度

耙叶角度α与料环大小,推料阻力以及物料粒度、粘滞性有关。角度大,料环小,同样盘面可以多设置几个耙叶,在转数相同情况下,提高搅拌效果,同时,搅拌、推料阻力小,与物料摩擦小,易于形成稳定均匀的料环,但物料沿径向移动速度慢,在盘面上滞留时间长。角度小时物料沿径向移动快,节省耙叶,但阻力大,物料有被耙叶带动运转的风险,物料滞留时间短,搅拌效果相对较差。

有资料介绍,耙叶角度以45~55°为宜,热效率随角度的增大呈下降趋势,这个结论是在角度增大,耙叶数量不变,料环不连续情况下得出的,实际上,采用大耙叶角度时,一定会增加耙叶数量,在转数不变时,搅拌效果提高,物料与加热面更新快,传热传质速率提升,干燥能力与热效率都应该得到提高。KMPT公司的盘干机在干燥一种粉状物料时,耙叶角度高达62°。从提高搅拌效果出发,笔者认为应该采用较大角度,角度小时可能会有更多的物料随着耙叶转动,搅拌效果得不到保证。

3 耙叶支架间距C

耙叶支架的间距决定了耙叶在耙杆上的安装状况,它取决于最大耙叶数量下的耙叶间距,设耙叶间距为B,则C ≤

B,过大的耙叶支架间距减小了调整耙叶数量的可能性,取较小的支架间距,用隔套调整耙叶与耙叶距离,是一个较为方便的办法,相反,取较大的耙叶支架间距,有可能无法调整耙叶数量。

4 不同耙叶间距的料环状态及对有效加热面积的影响

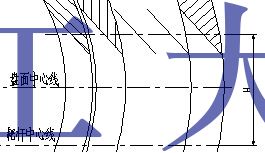

正如表1显示的那样,盘式连续干燥器在所有传导式干燥机中,传热面的有效加热面积最大,见图5,物料在盘面上摊开为若干个均匀的同心圆料环,料环与料环首尾相

图5. 盘式干燥机盘面上正常的料环形态

图5. 盘式干燥机盘面上正常的料环形态

接,物料铺满整个盘面,有效加热面积接近100%。但在实践中,由于设计上的误区,相当多的盘干机达不到这一指标,有时甚至低至50%左右,极大的降低了盘干机的性能。下边分析耙叶设计对有效加热面积的影响。

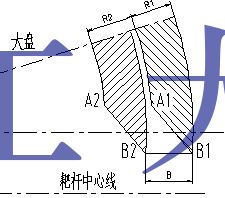

4.1 松散粉粒物料在盘面上的堆积状态

在盘干机中,物料(在此仅指松散粉粒状物料,下同)在耙叶推动下,沿盘面依一定曲线向盘的边缘移动,形成若干料环,如图5所示。当料层厚度(在此指料环波峰处高度)h确定,料环底部宽度为L,单个料环的断面图如图6,它遵循松散物料自然塌落的规律,由料堆的最高处向两边对称塌落,如安息角为β,则有下式成立:

h / 0.5L = tgβ

∴ L = 2 h / tgβ………………..(1)

图6. 单个料环的理想断面图

图6. 单个料环的理想断面图

式(1)的含义是,当料层厚度确定后,料环底部宽度只能是唯一值,数值上与2倍料层厚度成正比,与物料安息角的正切值成反比。即料层越厚,安息角越小,料环底部宽度越大。一些物料的安息角见表2,颗粒细小的物料一般安息角较大。实际物料由于含水的关系,安息角可能会稍大于干物料,可以现场测试。含水很高或粘性物料,如滤饼类物料,不在盘干机的适用范围内。

表2 一些物料的安息角

物料 | 水泥 | 石灰 | 铁粉 | 硝酸钠 | 大米 | 细沙 | 粉尘 |

安息角° | 39 | 43 | 42 | 24 | 20 | 32 | 35—45 |

以上分析是物料自正上方自由洒落时的理想状态,耙叶拖刮物料时形成的料堆,可能与此稍有差别,动态下,安息角可能会稍有不对称,或稍小。

4.2 满足有效加热面积100%的首要条件

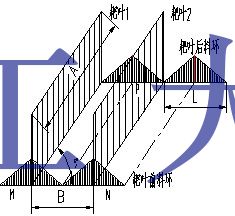

图7给出了具有2个耙叶和2个料环的断面简图,图中两个耙叶间距B,耙叶长度A,耙叶与平行于耙杆的水平轴线夹角α,且耙叶长度和角度合适(不合适情况后边分析),夹在耙叶1和2之间的料环,是料环M和N的一部分,经过耙叶刮动后滑到料环P位置。从图中可以看出,不管耙叶与前端料环相对位置如何,只要耙叶长度和角度

图7. 两个耙叶及料环的示意图

图7. 两个耙叶及料环的示意图

合适,料环经过耙叶的导向,无粘滞向后滑动,在离开耙叶末端时,还会像前边分析的那样,在新位置形成独立料环P,各项参数符合式(1)的描述。不难看出,满足料环P能铺满耙叶1和耙叶2之间的条件,只能是两个耙叶间距小于或等于料环底部宽度L,因在物料和料层厚度确定后,L基本不变,即:

B ≤ L

B ≤ 2 h / tgβ…………………(2)

B = 2 h / tgβ时,相邻料环的波谷与波谷首尾相接,料环覆盖全部盘面。

B稍小于2 h / tgβ时(指稍小于),相邻料环的波谷与波谷首尾叠加,料环覆盖全部盘面,但物料表层的裸露面积与料环数量和上边情况有差异,料环数量增加,搅拌效果增强,裸露面积的增减要经测算才能确定。

B > 2 h / tgβ时,相邻料环波谷与波谷首尾分离,盘面出现“空地”现象。

式(2)表明,当工艺上料层厚度确定后,耙叶间距与物料安息角β直接相关,β大的物料,如粒度较小,分散性不好,或有一定含水的物料,耙叶间距必须小一些,否则物料不能铺满盘面,也就是说,只有针对具体物料设计耙叶间距,才能铺满整个盘面,达到有效加热面积100%,绝不能所有直径相同的盘干机全部采用相同的耙叶间距。

这是铺满盘面的首要条件,不然,无论耙叶长度和角度如何改变,料环都无法首尾相接,使有效加热面积达到100%。

4.3 满足有效加热面积100%的第二个条件,耙叶长度与耙叶间距的关系

以上的结论,是在耙叶长度A和角度合适前提下得出的,下边分析耙叶长度变化时的影响,根据以往经验,耙叶角度确定为50~55°。

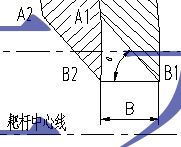

4.3.1 耙叶长度很短或耙叶间距过大时的料环

图8. 耙叶过短或耙叶间距过大时的料环

图8. 耙叶过短或耙叶间距过大时的料环

分别以耙叶回转中心为圆心,以耙叶A1B1和A2B2的两个端点为半径,画出两个封闭圆环,圆环内的面积即为两个耙叶实际控制区域,尽管两个耙叶刮过的径向尺寸相等,但R2>R1,耙叶A1B1聚拢的物料要摊开的面积有两种可能,一是由于内环面积恒小于外环,实际摊开面积仍小于或等于聚拢面积,这时可以铺满盘面。另一种情况是,当R2

》R1时,即耙叶过短或耙叶间距过大时,实际摊开面积大于聚拢面积,内外料环将出现间断,盘面不能为物料全部覆盖,有效加热面积减小。

从图8看出,尽管通过计算或画图法能确定满足内外环面积相等的条件,但此时内外环已不连续,两环中间出现空挡,该部分物料在耙叶回转时没有被搅动,对传热传质不利,因此,设计时应尽量避免。

4.3.2 耙叶间距等于耙叶长度在中心线上投影

分析可知,只有当前后两个料环等间距即首尾相接时,盘面才能无裸漏面积,为此,分别以耙叶回转中心为圆心,以耙叶A1B1和A2B2的两个端点为半径,且令A1和B2通过同一圆弧,则很明显,R1=R2,两个料环等间距,如果第一个料环上的物料能铺满盘面,则第二个料环同样能铺满盘面,而且,内环面积恒小于外环,只要保证最外环物料

图9. 耙叶间距等于耙叶长度投影时的料环

图9. 耙叶间距等于耙叶长度投影时的料环

能铺满盘面,其余均能满足。此时,两个耙叶间距B近似等于耙叶长度在耙杆中心线上的投影,

设A1B1=A,耙叶安装角度为α,则有下式成立:

B / A = COSα

分析得知,当耙叶间距和角度α一定时,A适当大一些,不影响物料铺满盘面,

图10.耙叶长度、角度、耙叶间距关系

图10.耙叶长度、角度、耙叶间距关系

为此,可取:

A ≥ B / COSα

即 B ≤A COSα…………….(3)

式(3)即为满足有效加热面积100%的第二个条件。

由以上分析可知,式(2)考虑了物料的属性,式(3)则规定了耙叶与耙叶间距的关系,耙叶间距只有同时符合这两个公式,才能使盘面利用率达到100%,实际设计时,应根据不同物料,不同工艺条件区别对待,再配以现场适当调整,才能取得最佳效果。

以上推算只是考虑了盘面利用率问题,所给出的公式只规定了耙叶间距的上限,耙叶间距应接近公式规定的数值,过小也不好,过小时尽管能铺满盘面,但将导致料环彼此重叠过多,料层加厚,影响传热传质,同时,耙叶过密也可能使料环跟随耙叶转动,起不到搅拌效果。

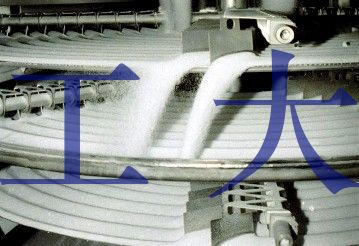

5.盘面内外环料层厚度均匀性问题

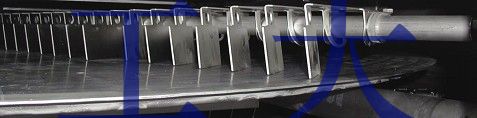

采用相同长度的耙叶和相等耙叶间距时,由于外环面积大于相邻内环,无论是大盘小盘,内环上料层厚度总是大于外环,越接近盘面的圆心,料层越厚,这会影响传质传热,降低干燥机生产能力。从有利于传质传热角度考虑,盘面料层厚度应该均匀才好,这样,耙叶间距最好是变化的,由内向外逐渐减小,使相邻料环面积相等,或内外环采用不等长的耙叶,实践中一般采用不等长耙叶的办法解决这一问题,图11就是这种设计的实物图片,内环采用较长的耙叶,外环的耙叶则较短。

图11. 内外环采用不同长度的耙叶

图11. 内外环采用不同长度的耙叶

6.结语

盘式干燥机搅拌装置设计的目标是料层均匀、搅拌效果好,加热面更新快,盘面利用率接近100%,综合传热传质系数高,按本文提出的方法,恰当设计耙叶尺寸和个数,可以实现这一目标,从而实现盘式干燥机的高效节能目的。

参考文献

[1] 潘永康.现代干燥技术(第二版)[M].北京:化学工业出版社,2006

[2] 张继军.盘式干燥器设计和应用[J].化工之友,

- 上一篇:固体脱水缩合反应干燥装置的选择

- 返回列表下一篇:中国工业干燥技术的进展